Hörsysteme mit Akku oder Batterie?

Pro und Contra

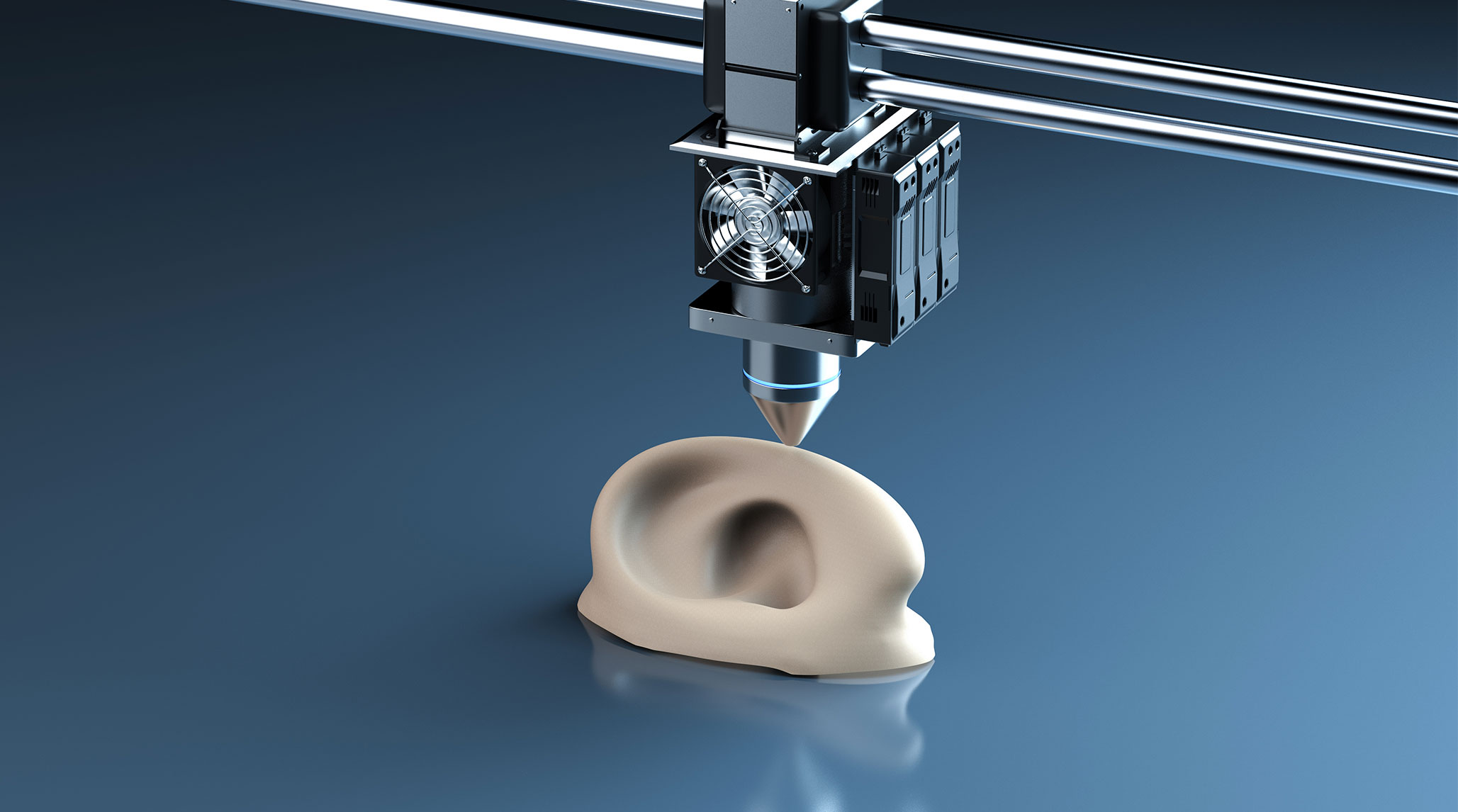

Der 3D-Druck hat sich in den letzten Jahren als bahnbrechende Technologie in der Otoplastikherstellung etabliert. Diese innovative Methode revolutioniert die Art und Weise, wie individuelle Ohrpassstücke für Hörgeräte gefertigt werden. Mit der Möglichkeit, maßgeschneiderte Otoplastiken schnell, präzise und in großen Mengen herzustellen, bietet der 3D-Druck nicht nur technologische Vorteile, sondern auch wirtschaftliche Chancen für Hörakustik-Fachgeschäfte. In diesem Artikel gehen wir tiefer auf die Rolle des 3D-Drucks in der Otoplastikherstellung ein, beleuchten die Anschaffungskosten, die Vorteile und Herausforderungen sowie die Zukunftsperspektiven dieser Technologie.

Der Einsatz des 3D-Drucks in der Otoplastik bietet zahlreiche Vorteile, die weit über die traditionellen Fertigungsmethoden hinausgehen:

• Präzision und Maßanfertigung: Der 3D-Druck ermöglicht es, Otoplastiken millimetergenau an die anatomischen Gegebenheiten des Gehörgangs anzupassen. Dies führt zu einem verbesserten Tragekomfort und einer optimalen Passform, was letztendlich die Funktionalität des Hörgeräts verbessert.

• Schnelle Produktionszeiten: Im Vergleich zu herkömmlichen Methoden, die oft zeitaufwändig und arbeitsintensiv sind, ermöglicht der 3D-Druck eine deutliche Reduzierung der Produktionszeit. Digitale Modelle können nach der Aufnahme eines Ohrabdrucks direkt verarbeitet und gedruckt werden, was zu einer schnelleren Lieferung an den Kunden führt.

• Kosteneffizienz bei großen Stückzahlen: Während die Anschaffungskosten für 3D-Drucker hoch sein können, amortisieren sich diese Kosten schnell, insbesondere wenn regelmäßig eine große Anzahl an Otoplastiken produziert wird. Dies ist ein erheblicher Vorteil für größere Hörakustik-Fachgeschäfte oder Ketten, die einen hohen Durchsatz an individuellen Ohrpassstücken haben.

Otoplastikproduktion können eine beträchtliche Investition darstellen. Die Kosten für einen professionellen 3D-Drucker liegen oft im mittleren bis hohen fünfstelligen Bereich, je nach Ausstattung und Druckkapazität. Hinzu kommen laufende Kosten für Materialien, Wartung und Software-Lizenzen.

• Technologische Komplexität: Der Umgang mit 3D-Druckern erfordert spezialisierte Kenntnisse und Schulungen. Das Personal muss nicht nur in der Bedienung der Drucker, sondern auch in der Handhabung der dazugehörigen CAD-Software (Computer-Aided Design) geschult werden, um die Druckprozesse zu optimieren und die bestmögliche Qualität zu gewährleisten.

• Wartung und Instandhaltung: Wie bei jeder High-Tech-Ausrüstung erfordert der 3D-Druck regelmäßige Wartung. Dies umfasst die Kalibrierung der Geräte, die Reinigung der Druckköpfe und das regelmäßige Ersetzen von Verschleißteilen. Auch wenn diese Aufgaben mit zusätzlichen Kosten verbunden sind, sind sie notwendig, um eine gleichbleibend hohe Qualität der Otoplastiken sicherzustellen.

Mehrere Hörakustik-Unternehmen weltweit haben den 3D-Druck bereits erfolgreich in ihren Fertigungsprozess integriert und berichten von positiven Ergebnissen:

• Sonova: Als Vorreiter im Einsatz des 3D-Drucks nutzt Sonova diese Technologie seit über zwei Jahrzehnten zur Herstellung von maßgefertigten Otoplastiken. Das Unternehmen produziert jedes Jahr Hunderttausende von Ohrpassstücken und Hörgerätegehäusen mit 3D-Druckern, was es ihnen ermöglicht, hochpräzise und individuelle Lösungen in großem Maßstab anzubieten.

• Phonak: Phonak, eine Tochtergesellschaft von Sonova, hat den 3D-Druck genutzt, um Produkte wie das Virto B-Titanium zu entwickeln, das durch seine geringe Größe und hohe Stabilität überzeugt. Diese Maßanfertigung ermöglicht eine tiefere Platzierung des Hörgeräts im Gehörgang, was die Diskretion und den Tragekomfort erheblich verbessert.

Der 3D-Druck wird auch in den kommenden Jahren eine zentrale Rolle in der Otoplastikherstellung spielen. Mit der Weiterentwicklung von Materialien und Drucktechniken ist zu erwarten, dass die Technologie noch effizienter und kostengünstiger wird.

• Integration von intelligenten Materialien: Die Kombination von 3D-Druck mit intelligenten Materialien, die auf äußere Einflüsse reagieren können, könnte den nächsten großen Schritt in der Otoplastik darstellen. Diese Materialien könnten beispielsweise ihre Form oder Flexibilität ändern, um sich besser an die anatomischen und umweltbedingten Bedingungen anzupassen.

• Hybridfertigung: Ein weiterer Trend könnte die Kombination von 3D-Druck mit traditionellen Fertigungsmethoden sein, um die Vorteile beider Welten zu nutzen. Diese Hybridansätze könnten es ermöglichen, noch komplexere und funktionalere Otoplastiken zu produzieren.

Der 3D-Druck hat sich als eine der wichtigsten Innovationen in der Otoplastikherstellung etabliert und bietet sowohl technologische als auch wirtschaftliche Vorteile. Trotz der hohen Anschaffungskosten und der technologischen Komplexität ermöglicht diese Technologie eine präzisere, schnellere und kosteneffizientere Produktion maßgeschneiderter Ohrpassstücke. Für Hörakustik-Fachgeschäfte, die bereit sind, in diese Technologie zu investieren, eröffnen sich enorme Chancen, sich auf dem Markt zu differenzieren und die Zufriedenheit ihrer Kunden zu maximieren.

Quellen: Sonova, Phonak, Protolabs